在制药、农药等精细化工生产过程中,高浓度有机物、DMF(二甲基甲酰胺)与高含盐废水往往是“伴生三兄弟”。这类废水成分极其复杂:含氮杂环类有机物如吡啶、有机酸,以及CaCl₂、NaCl、二甲胺盐酸盐、甲酸盐、乙酸盐等多种盐类共存。

DMF本身具有生物毒性,对水生生物危害显著;有机物与盐类叠加,更让废水处理成为行业公认的“硬骨头”,特别是如何选择DMF萃取设备和工艺处理。

一、困局:为何DMF废水如此难处理?

水对DMF的亲和力极强,两者相互缠绕,即便精馏也难以彻底分离。更棘手的是:若不经预处理直接蒸发脱盐,大量有机物会在加热条件下剧烈发泡,并在蒸发器底部与混合盐形成粘稠糊状物——既无法脱水,也难以焚烧,焚烧还会释放恶臭的挥发性有机胺。

DMF在高温或强酸环境下易分解为二甲胺与甲酸,进一步加剧糊状物生成,导致蒸发系统瘫痪。因此,要实现废水达标排放与资源回收,必须在水相蒸发前,将DMF与有机物高效“摘出”。

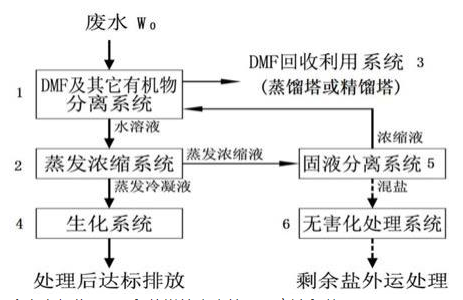

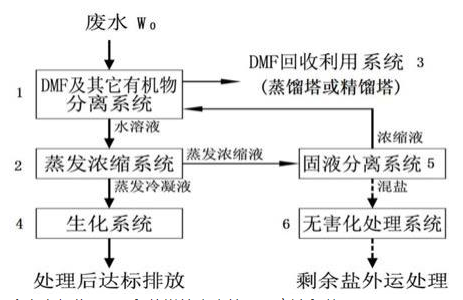

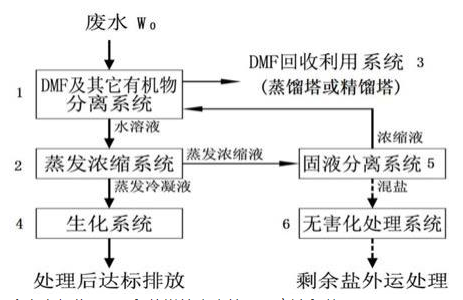

二、破局:离心萃取“三步精准分离”方案

针对这一行业顽疾,郑州天一萃取科技有限公司开发出一套以CWL-M系列离心萃取机为核心的液液萃取分离系统,以氯仿或二氯甲烷为萃取剂,在常温条件下实现DMF与有机物的高选择性分离。

✅ 第一步:高效萃取,DMF回收率超99.9%

含DMF与有机物的高盐废水与萃取剂按优化相比,同步进入CWL-M离心萃取机。在高速离心力场作用下,两相在毫秒级时间内完成充分混合传质,DMF及吡啶等有机物迅速转移至萃取相(重相),水相中DMF与有机物残留可降至0.05%以下,单级萃取率即达99%以上,经多级逆流串联,总去除率可达99.95%。

✅ 第二步:蒸馏再生,萃取剂闭环循环

负载DMF与有机物的萃取相进入蒸馏工段。利用氯仿(沸点61.3℃)或二氯甲烷(沸点39.8℃)与DMF(沸点153℃)的显著沸点差,通过精馏实现萃取剂高效再生与DMF浓缩回收。再生萃取剂循环回用至萃取段,溶剂损耗率低于1%,大幅降低运行成本。

✅ 第三步:蒸发脱盐,水相清洁排放

经萃取预处理后的废水,有机物与DMF含量已降至极低水平,进入蒸发工段时无泡沫产生、无糊状物生成,混合盐可顺利结晶分离,冷凝水达标排放或回用,彻底解决蒸发系统堵塞难题。

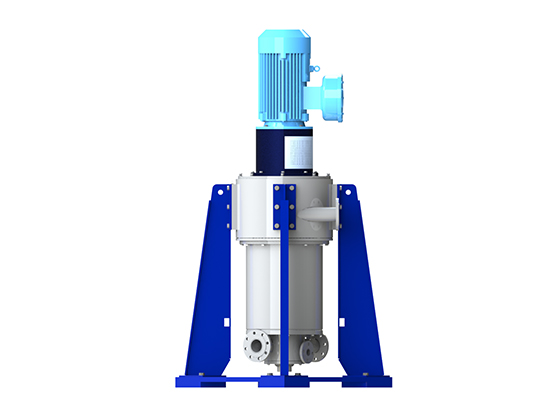

三、核心装备:CWL-M离心萃取机的技术优势

作为该工艺的执行核心,CWL-M系列离心萃取机在DMF废水处理场景中展现出显著技术跨越:

? 耐受强腐蚀,稳定长效

过流部件采用全氟高分子材料与特种合金复合结构,耐受氯仿/二氯甲烷、DMF、高盐卤水及酸性介质的长期侵蚀,主体设备寿命超8年。

? 零泄漏结构,本质安全

创新上悬式无轴承支撑系统,彻底摒弃底部机械密封与轴承,从根本上杜绝萃取剂泄漏风险,维护频次降低90%以上。

? 超低功耗,连续运行

通过流道优化与动平衡精调,单位处理量能耗仅为传统离心萃取机的1/10~1/3,可7×24小时连续稳定运行,适配大规模工业化场景。

? 级效率高,占地极省

单台CWL-M设备集混合、传质、分离于一体,级效率远超传统混合澄清槽,占地面积减少70%以上,尤其适合现有产线技改嵌入。

四、工业化验证:从农药废水到制药废水的跨场景应用

该工艺已在山东、江苏多家大型农药及医药中间体生产企业实现工业化应用。

典型案例一:某农药企业含吡啶、DMF高盐废水,COD约12万mg/L,DMF浓度8%。经三级逆流离心萃取后,DMF去除率达99.7%,萃取相经精馏回收DMF纯度>99%,再生萃取剂循环回用,蒸发工段实现连续稳定脱盐,年节省危废处置成本超600万元。

典型案例二:某制药企业含二甲胺盐酸盐、DMF废水,萃取工段锂收率稳定在99.5%以上,蒸发前COD由8万mg/L降至300mg/L以下,蒸发器清洗周期由3天延长至45天,产能提升2倍。

五、战略价值:从“末端治理”到“资源循环”

郑州天一萃取科技有限公司凭借CWL-M系列离心萃取机这一核心液液萃取装备,以及覆盖工艺包开发、设备集成、智能控制的全链条服务能力,正在帮助越来越多化工企业将高浓度DMF有机废水从环保负担转化为利润来源。

如需获取DMF废水萃取工艺可行性验证、中试验证或设备选型方案,欢迎联络郑州天一萃取工程技术中心。

在制药、农药等精细化工生产过程中,高浓度有机物、DMF(二甲基甲酰胺)与高含盐废水往往是“伴生三兄弟”。这类废水成分极其复杂:含氮杂环类有机物如吡啶、有机酸,以及CaCl₂、NaCl、二甲胺盐酸盐、甲酸盐、乙酸盐等多种盐类共存。

DMF本身具有生物毒性,对水生生物危害显著;有机物与盐类叠加,更让废水处理成为行业公认的“硬骨头”,特别是如何选择DMF萃取设备和工艺处理。

一、困局:为何DMF废水如此难处理?

水对DMF的亲和力极强,两者相互缠绕,即便精馏也难以彻底分离。更棘手的是:若不经预处理直接蒸发脱盐,大量有机物会在加热条件下剧烈发泡,并在蒸发器底部与混合盐形成粘稠糊状物——既无法脱水,也难以焚烧,焚烧还会释放恶臭的挥发性有机胺。

DMF在高温或强酸环境下易分解为二甲胺与甲酸,进一步加剧糊状物生成,导致蒸发系统瘫痪。因此,要实现废水达标排放与资源回收,必须在水相蒸发前,将DMF与有机物高效“摘出”。

二、破局:离心萃取“三步精准分离”方案

针对这一行业顽疾,郑州天一萃取科技有限公司开发出一套以CWL-M系列离心萃取机为核心的液液萃取分离系统,以氯仿或二氯甲烷为萃取剂,在常温条件下实现DMF与有机物的高选择性分离。

✅ 第一步:高效萃取,DMF回收率超99.9%

含DMF与有机物的高盐废水与萃取剂按优化相比,同步进入CWL-M离心萃取机。在高速离心力场作用下,两相在毫秒级时间内完成充分混合传质,DMF及吡啶等有机物迅速转移至萃取相(重相),水相中DMF与有机物残留可降至0.05%以下,单级萃取率即达99%以上,经多级逆流串联,总去除率可达99.95%。

✅ 第二步:蒸馏再生,萃取剂闭环循环

负载DMF与有机物的萃取相进入蒸馏工段。利用氯仿(沸点61.3℃)或二氯甲烷(沸点39.8℃)与DMF(沸点153℃)的显著沸点差,通过精馏实现萃取剂高效再生与DMF浓缩回收。再生萃取剂循环回用至萃取段,溶剂损耗率低于1%,大幅降低运行成本。

✅ 第三步:蒸发脱盐,水相清洁排放

经萃取预处理后的废水,有机物与DMF含量已降至极低水平,进入蒸发工段时无泡沫产生、无糊状物生成,混合盐可顺利结晶分离,冷凝水达标排放或回用,彻底解决蒸发系统堵塞难题。

三、核心装备:CWL-M离心萃取机的技术优势

作为该工艺的执行核心,CWL-M系列离心萃取机在DMF废水处理场景中展现出显著技术跨越:

? 耐受强腐蚀,稳定长效

过流部件采用全氟高分子材料与特种合金复合结构,耐受氯仿/二氯甲烷、DMF、高盐卤水及酸性介质的长期侵蚀,主体设备寿命超8年。

? 零泄漏结构,本质安全

创新上悬式无轴承支撑系统,彻底摒弃底部机械密封与轴承,从根本上杜绝萃取剂泄漏风险,维护频次降低90%以上。

? 超低功耗,连续运行

通过流道优化与动平衡精调,单位处理量能耗仅为传统离心萃取机的1/10~1/3,可7×24小时连续稳定运行,适配大规模工业化场景。

? 级效率高,占地极省

单台CWL-M设备集混合、传质、分离于一体,级效率远超传统混合澄清槽,占地面积减少70%以上,尤其适合现有产线技改嵌入。

四、工业化验证:从农药废水到制药废水的跨场景应用

该工艺已在山东、江苏多家大型农药及医药中间体生产企业实现工业化应用。

典型案例一:某农药企业含吡啶、DMF高盐废水,COD约12万mg/L,DMF浓度8%。经三级逆流离心萃取后,DMF去除率达99.7%,萃取相经精馏回收DMF纯度>99%,再生萃取剂循环回用,蒸发工段实现连续稳定脱盐,年节省危废处置成本超600万元。

典型案例二:某制药企业含二甲胺盐酸盐、DMF废水,萃取工段锂收率稳定在99.5%以上,蒸发前COD由8万mg/L降至300mg/L以下,蒸发器清洗周期由3天延长至45天,产能提升2倍。

五、战略价值:从“末端治理”到“资源循环”

郑州天一萃取科技有限公司凭借CWL-M系列离心萃取机这一核心液液萃取装备,以及覆盖工艺包开发、设备集成、智能控制的全链条服务能力,正在帮助越来越多化工企业将高浓度DMF有机废水从环保负担转化为利润来源。

如需获取DMF废水萃取工艺可行性验证、中试验证或设备选型方案,欢迎联络郑州天一萃取工程技术中心。