在碳酸锂生产过程中,沉锂工段收率长期徘徊在80%左右,约20%的锂资源滞留于沉锂母液中——这一行业共性痛点,正成为锂盐企业降本增效的“最后一块洼地”。

针对沉锂母液提锂设备和工艺的选择,无论是矿石提锂还是盐湖提锂,主流工艺均通过加入过量碳酸钠进行沉淀反应,获得碳酸锂产品的同时,必然副产大量沉锂母液。以矿石法为例:锂辉石经转型焙烧、硫酸酸化、浸出除杂、蒸发浓缩后,得到富锂硫酸锂溶液;该溶液与过量碳酸钠反应,沉淀分离出碳酸锂,母液中锂含量仍高达2.0-3.0g/L,占沉淀前锂总量的15%-30%。盐湖法同样面临类似困境:卤水经吸附、膜分离、蒸发浓缩后,富锂溶液经碳酸钠沉淀,母液中锂含量约1.

5-2.5g/L,占锂总量的15%-25%。

传统“中和—蒸发—结晶”回收工艺流程冗长、能耗极高,企业往往陷入“回收即亏损”的尴尬境地。

破局之道:沉锂母液高效萃取系统

郑州天一萃取科技有限公司针对这一行业顽疾,创新开发沉锂母液高效萃取系统,以新型萃取体系+核心液液萃取装备的深度耦合,彻底改写沉锂母液回收的经济账。

该系统的技术突破口在于:沉锂母液本质为以氯化钠为主、锂钠共存的饱和盐溶液,其他杂质元素因前段深度除杂已降至ppm级。传统方法难以经济分离锂钠,而天一萃取通过靶向性新型萃取剂与多级逆流离心萃取工艺的组合创新,实现了锂资源的高选择性、高收率提取。

五大技术创新:从实验室到产业化的价值闭环

1. 锂萃取收率跃升至96%

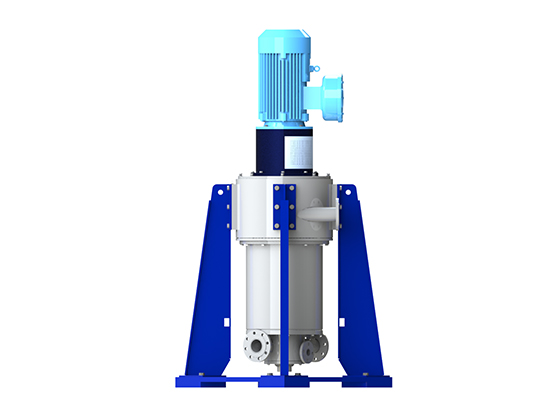

采用自主研发的复合萃取剂体系,结合CWL-M系列离心萃取机作为核心执行装备,在四级逆流串级萃取工况下,锂单程萃取收率稳定在90%-96%,萃余母液锂浓度可降至0.1g/L以下,资源利用率实现质的飞跃。

2. 全过程绿色零排放

萃取体系无第三相生成,全流程在密闭离心萃取设备内完成,无废水、废气、废渣外排。反萃工段采用纯水体系,再生有机相循环回用,彻底告别传统蒸发工艺的高能耗与高碳排放。

3. 流程极简,快速部署

相较于“中和—蒸发—结晶”长达数百米的工艺链,液液萃取法仅需萃取—洗涤—反萃三级单元操作。CWL-M离心萃取机模块化设计,单台设备集混合、传质、分离于一体,占地面积仅为传统工艺的1/5,项目建设周期缩短60%以上。

4. 颠覆性成本优势

该工艺直接生产成本仅6000-8000元/吨碳酸锂(视母液锂浓度波动)。以年产万吨碳酸锂企业为例,沉锂工段整体收率提升20个百分点,全流程生产总成本下降10%以上,投资回收期普遍小于18个月。

5. 普适性技术平台

该系统不改变前端工艺路线,可直接嵌入现有碳酸锂产线。产出的锂产品经深度净化,主含量达到电池级(Li₂CO₃≥99.5%)乃至高纯级标准,显著提升副产品附加值。

工业化实证:青海大型锂业三年稳定运行

郑州天一萃取沉锂母液高效萃取系统已在青海某大型锂业上市公司实现工业化落地,连续稳定运行超36个 月。

该项目处理沉锂母液锂浓度2.0-2.5g/L,萃取工段锂收率稳定在93%以上,反萃液经深度除杂、浓缩沉锂后,碳酸锂产品主含量稳定达到电池级标准。客户反馈显示:吨锂综合运行成本较蒸发工艺降低42%,设备自动化程度高,实现萃取工段无人化值守。

战略价值:从“尾液治理”到“效益增长极”

随着全球锂资源争夺日趋白热化,沉锂母液回收已从环保合规命题,升级为企业的核心利润池。郑州天一萃取科技有限公司凭借CWL-M系列离心萃取机这一核心液液萃取装备,以及覆盖工艺包开发、设备集成、智能控制的全链条服务能力,正助力越来越多锂盐企业将“尾液负担”转化为“第二矿山”。

如需获取沉锂母液处理工艺可行性验证、中试验证或设备选型方案,欢迎联络郑州天一萃取工程技术中心。