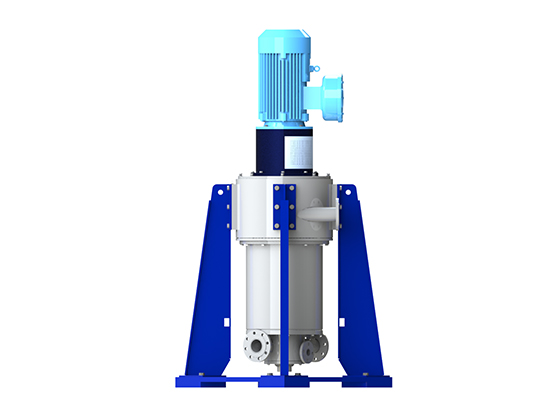

随着全球环保法规日趋严格和资源循环利用需求提升,废润滑油再生技术正面临重大变革。N-甲基吡咯烷酮(NMP)因其优异的溶解选择性和热稳定性,已成为废润滑油精制工艺的常见溶剂,NPM润滑油精制设备的市场在快速发展。然而,传统萃取设备存在的传质效率低、溶剂残留量大等问题,严重制约了再生油品质的提升。郑州天一萃取的CWL-M型离心萃取机的引入,为这一领域带来了突破性解决方案。

传统工艺的技术瓶颈

常规搅拌釜和萃取塔在NMP溶剂精制过程中存在明显缺陷:混合效率低下导致接触时间需长达2-3小时,溶剂存留量超过系统总量的30%,且难以实现连续化生产。这些痛点亟需通过装备升级予以解决。

离心萃取技术的工艺革新

CWL-M型离心萃取机通过三重技术突破重构了废润滑油精制工艺:

1、动力学强化:高速剪切形成微米级液滴,将传质时间压缩至秒级,较传统设备效率提升;

2、过程集约化:模块化设计实现五级逆流萃取的连续操作,设备占地面积减少,溶剂循环量降低;

3、智能控制:集成在线粘度监测和自动相调节系统,可实时优化剂油比(1:1至1:3动态可调),适应不同老化程度的废油原料。

随着超临界流体辅助萃取技术的融合,新一代智能离心萃取系统将实现溶剂零残留目标。欧盟BAT参考文件已将该技术列为废油再生可行技术,预计未来五年全球市场渗透率将突破40%。作为绿色炼油技术的关键装备,CWL-M系列正在推动废润滑油再生行业向高效化、低碳化方向转型。

随着全球环保法规日趋严格和资源循环利用需求提升,废润滑油再生技术正面临重大变革。N-甲基吡咯烷酮(NMP)因其优异的溶解选择性和热稳定性,已成为废润滑油精制工艺的常见溶剂,NPM润滑油精制设备的市场在快速发展。然而,传统萃取设备存在的传质效率低、溶剂残留量大等问题,严重制约了再生油品质的提升。郑州天一萃取的CWL-M型离心萃取机的引入,为这一领域带来了突破性解决方案。

传统工艺的技术瓶颈

常规搅拌釜和萃取塔在NMP溶剂精制过程中存在明显缺陷:混合效率低下导致接触时间需长达2-3小时,溶剂存留量超过系统总量的30%,且难以实现连续化生产。这些痛点亟需通过装备升级予以解决。

离心萃取技术的工艺革新

CWL-M型离心萃取机通过三重技术突破重构了废润滑油精制工艺:

1、动力学强化:高速剪切形成微米级液滴,将传质时间压缩至秒级,较传统设备效率提升;

2、过程集约化:模块化设计实现五级逆流萃取的连续操作,设备占地面积减少,溶剂循环量降低;

3、智能控制:集成在线粘度监测和自动相调节系统,可实时优化剂油比(1:1至1:3动态可调),适应不同老化程度的废油原料。

随着超临界流体辅助萃取技术的融合,新一代智能离心萃取系统将实现溶剂零残留目标。欧盟BAT参考文件已将该技术列为废油再生可行技术,预计未来五年全球市场渗透率将突破40%。作为绿色炼油技术的关键装备,CWL-M系列正在推动废润滑油再生行业向高效化、低碳化方向转型。