摘要:本文主要介绍了一种新型的湿法冶金萃取装备—CWL-M离心萃取机。简单介绍了其工作原理及设备特点,并对其在不同湿法冶金工业中的应用情况进行了阐述。结果显示:CWL-M系列离心萃取机在湿法冶金行业具有广泛的应用前景。

关键词: 湿法冶金;新型;萃取设备;应用

1. 概述

近年来,我国的冶金行业快速发展,湿法冶金也成为了当下冶金较为常用的技术。目前,湿法冶金的新技术层出不穷,一个企业如果想要从根本上提高企业的盈利能力和市场综合竞争能力,就必须要确保产品质量不断提高、生产环境不断改善、生产实现全自动化或半自动化管理,进而提高劳动生产率,降低产品成本。溶剂萃取作为湿法冶金工艺中的一个重要单元过程,对最终的生产效率和产品质量也起着至关重要的作用。然而,我国虽然拥有世界上最为先进的湿法冶金萃取工艺和技术,但装备水平迄今仍然是沿用至少30年前的厢式萃取设备,虽然在多年的使用过程中有所改进,但基本性质从未改变。传统厢式萃取设备存在着占地面积大、生产效率低、填槽量大、设备易堵塞、不易实现自动化等一系列问题,而这些问题也在一定程度上阻碍了湿法冶金行业的发展。因此,研发一种新型的湿法冶金萃取装备显得尤为必要。

2. 新型萃取设备简介

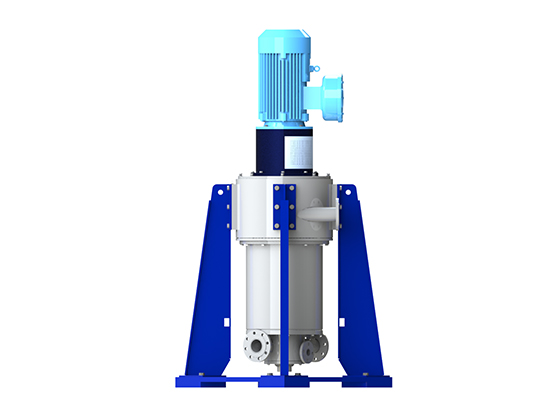

鉴于传统萃取装备自身存在的缺点,一种新型的湿法冶金萃取设备—CWL-M系列离心萃取机应运而生。

2.1 设备原理

离心萃取机与传统的厢式萃取设备在工作原理上有着本质的区别。离心萃取机是利用电机带动转鼓高速转动,密度不同且互不混溶的两种液体在转鼓或桨叶旋转产生的剪切力作用下完成混合传质,又在转鼓高速旋转产生的离心力作用下迅速分离。

离心萃取机的工作过程主要包含两个:混合传质与两相分离。轻重两相溶液按一定比例分别从两个进料管口进入预混合区内,使两相快速混合分散,两相溶液得到充分的传质,完成混合传质过程;混合液在涡流盘的作用下进入转鼓,在腹板形成的隔舱区内混合液很快与转鼓同步回转,在离心力作用下,比重大的重相液在向上流动过程中逐步远离转鼓中心而靠向转鼓壁;比重小的轻相液体逐步远离转鼓壁而靠向中心,澄清后的两相液体最终分别通过各自的堰板进入收集室并由引管分别引出机外,完成两相分离过程。

2.2 设备特点

(1)占地面积小,最大型号的设备单台占地面积<3.0m2;

(2)采用上悬式转鼓结构,处理区域无底部轴承和机械密封,无泄漏风险,维护费用和人工劳动强度大大降低;

(3)设备材质多样,可根据具体体系选用不锈钢、高分子复合材料、氟材料、钛材等,耐腐蚀性能优越;

(4)多种混合结构可选配,可适用于易乳化体系;

(5)处理量大,更节能,同等处理量情况下,其功耗是传统同类型设备的1/3~1/10;

(6)型号齐全,可满足实验室研究至工业应用等各个阶段的需求;

(7)自动化程度高,可实现设备运转现场无人监控等。

3. 设备在湿法冶金工业中的应用

3.1 铟锌萃取分离

铟因其独特的物理化学性能被广泛用于电子计算机、国防军事、医药卫生、航空航天以及太阳能电池等高科技领域,近年来已成为现代电子产业中不可或缺的功能材料之一。铟是一种稀散金属元素,没有独立矿床,多伴生在有色金属硫化矿中,其中最重要的载体矿物是闪锌矿,因此,大部分提铟的过程就是铟锌分离的过程[1]。

某冶炼厂原水中含铟0.915g/l,含锌34.83g/l,该厂进行铟锌萃取分离时采用的设备是传统的混合澄清槽,经多级逆流萃取后,铟和锌的萃取率分别为94.2%,66.4%。同一原水条件下,采用CWL-M系列离心萃取机进行了一系列单因素实验后,确定了离心萃取机进行铟锌萃取分离的最佳操作条件。最终经离心萃取机处理后,铟和锌的萃取率分别提高至95.7%,66.7%,同时,铟锌萃取分离的级数也比原来的混合澄清槽减少了2级。

3.2 铷铯萃取分离

铷铯具有非常好的延展性、导电性和导热性,同时还具有独特的光电效应,被广泛应用于电子仪器、医药、化工、新能源等各个领域。我国铷、铯资源丰富,主要储存在铯榴石、锂云母等矿石和盐湖卤水中[2]。铷通常是和铯伴生在一起的,除此以外,还经常与锂、钾、钠等元素共生,因此,铷铯的萃取分离是一个比较困难和复杂的过程。分离铷铯的方法主要有离子交换法、沉淀法、溶剂萃取法等,其中,溶剂萃取通常在常温或较低温度下进行, 能耗低, 特别适用于热敏性物质的分离, 而且易于实现大 规模连续化的生产。溶剂萃取法也是近年来研究较多、应用较广、进展较快的一种分离方法,而新型CWL-M系列高效离心萃取机的使用,又进一步加快了萃取法提取铷铯的发展进程。

矿石浸出液或卤水原液(以下统称为料液)与萃取剂按照一定相比进入萃取段,经过多级离心萃取后,将萃余液收集至余水储罐内,萃取后的负载有机相进入水洗段,经过多级离心水洗后,洗水流入余水储罐中,水洗后的负载有机相进入离心反萃段,反萃后得到的再生萃取剂进入萃取剂储罐中循环利用,洗水和余水混合后再次进入萃取段,反萃后的反水经进一步处理后作为反萃取剂循环使用。

某公司原液中含铷0.30g/l,铯43.6g/l,利用CWL50-M型离心萃取机进行小试后,单级铷的萃取率达到了95.8%,铯的萃取率达到了55.8%,基本与分液漏斗的单级萃取率持平。

3.3 稀土萃取

我国是稀土资源大国,也是稀土生产、稀土应用及稀土出口大国。稀土矿物为多元素共生矿物,各种稀土元素化学性质相近,相互间的分离系数不大,这就导致稀土分离流程长,分离级数多。萃取设备的选择对于稀土的分离至关重要。

我国稀土行业普遍采用混合澄清槽作为萃取设备,但混合澄清槽的占地面积和槽体存液量太大,造成一次性投资较大,尤其是萃取剂的投资成本太高。一般稀土萃取分离工厂一次投入的萃取剂费用要占工厂总投资的20% ~ 30% ,所占的比例相当大, 而且溶剂的损失占生产成本的比例也不小。而新型CWL-M系列离心萃取机的结构非常紧凑,占地面积小;在同一处理量条件下,新型离心萃取机填充设备所需的料液量约为混合澄清槽的1/7~1/8,大大节省了萃取剂一次投入成本;同时,新型离心萃取机的密闭性及分离效率都非常好,能够有效降低萃取剂损失量;另外,由于离心萃取机是依靠离心力实现两相分离的,分离效率比混合澄清槽要高得多。只有将新的稀土浓缩工艺与新型萃取装备结合起来,才能实现高效与绿色并行的生产模式,迎来稀土行业新的发展历程。

4. 结束语

湿法冶金作为冶金行业的一种重要冶炼技术被广泛应用于各种矿产资源开发中。然而,该技术在不断发展的过程中也带来了很多环境问题。近年来,我国乃至世界对环保和能源问题越来越重视,我国的湿法冶金想要在全球冶金行业长久地占据一席之地,除了要研究出节能环保的湿法冶金技术外,也要开发出一系列高效节能的冶金设备。而溶剂萃取是湿法冶金技术中重要的环节之一,其技术和装备的革新在湿法冶金整体工艺中也起着至关重要的作用。新型CWL-M系列离心萃取机不仅解决了传统厢式萃取设备占地面积大、自动化程度低、萃取剂一次投入费用高等问题,更重要的是在保证设备高效的同时实现了节能。随着湿法冶金技术的不断发展,新型萃取装备也在不断改进优化,其在湿法冶金中也将具有更为广泛的应用前景。

参考文献

[1] 林文军,刘全军.含铟锌渣浸出和萃取铟的研究[J].昆明理工大学学报,2006,31 (2):23-24.

[2] 王威,曹耀华,高照国,等.铷、铯分离提取技术研究进展[J].矿产保护与利用,2013,(4):54-58.

[3] 邓佐国,徐廷华.离子型稀土萃取分离工艺技术现状及发展方向[J].有色金属科学与工程,2012,3(4):20-23.

摘要:本文主要介绍了一种新型的湿法冶金萃取装备—CWL-M离心萃取机。简单介绍了其工作原理及设备特点,并对其在不同湿法冶金工业中的应用情况进行了阐述。结果显示:CWL-M系列离心萃取机在湿法冶金行业具有广泛的应用前景。

关键词: 湿法冶金;新型;萃取设备;应用

1. 概述

近年来,我国的冶金行业快速发展,湿法冶金也成为了当下冶金较为常用的技术。目前,湿法冶金的新技术层出不穷,一个企业如果想要从根本上提高企业的盈利能力和市场综合竞争能力,就必须要确保产品质量不断提高、生产环境不断改善、生产实现全自动化或半自动化管理,进而提高劳动生产率,降低产品成本。溶剂萃取作为湿法冶金工艺中的一个重要单元过程,对最终的生产效率和产品质量也起着至关重要的作用。然而,我国虽然拥有世界上最为先进的湿法冶金萃取工艺和技术,但装备水平迄今仍然是沿用至少30年前的厢式萃取设备,虽然在多年的使用过程中有所改进,但基本性质从未改变。传统厢式萃取设备存在着占地面积大、生产效率低、填槽量大、设备易堵塞、不易实现自动化等一系列问题,而这些问题也在一定程度上阻碍了湿法冶金行业的发展。因此,研发一种新型的湿法冶金萃取装备显得尤为必要。

2. 新型萃取设备简介

鉴于传统萃取装备自身存在的缺点,一种新型的湿法冶金萃取设备—CWL-M系列离心萃取机应运而生。

2.1 设备原理

离心萃取机与传统的厢式萃取设备在工作原理上有着本质的区别。离心萃取机是利用电机带动转鼓高速转动,密度不同且互不混溶的两种液体在转鼓或桨叶旋转产生的剪切力作用下完成混合传质,又在转鼓高速旋转产生的离心力作用下迅速分离。

离心萃取机的工作过程主要包含两个:混合传质与两相分离。轻重两相溶液按一定比例分别从两个进料管口进入预混合区内,使两相快速混合分散,两相溶液得到充分的传质,完成混合传质过程;混合液在涡流盘的作用下进入转鼓,在腹板形成的隔舱区内混合液很快与转鼓同步回转,在离心力作用下,比重大的重相液在向上流动过程中逐步远离转鼓中心而靠向转鼓壁;比重小的轻相液体逐步远离转鼓壁而靠向中心,澄清后的两相液体最终分别通过各自的堰板进入收集室并由引管分别引出机外,完成两相分离过程。

2.2 设备特点

(1)占地面积小,最大型号的设备单台占地面积<3.0m2;

(2)采用上悬式转鼓结构,处理区域无底部轴承和机械密封,无泄漏风险,维护费用和人工劳动强度大大降低;

(3)设备材质多样,可根据具体体系选用不锈钢、高分子复合材料、氟材料、钛材等,耐腐蚀性能优越;

(4)多种混合结构可选配,可适用于易乳化体系;

(5)处理量大,更节能,同等处理量情况下,其功耗是传统同类型设备的1/3~1/10;

(6)型号齐全,可满足实验室研究至工业应用等各个阶段的需求;

(7)自动化程度高,可实现设备运转现场无人监控等。

3. 设备在湿法冶金工业中的应用

3.1 铟锌萃取分离

铟因其独特的物理化学性能被广泛用于电子计算机、国防军事、医药卫生、航空航天以及太阳能电池等高科技领域,近年来已成为现代电子产业中不可或缺的功能材料之一。铟是一种稀散金属元素,没有独立矿床,多伴生在有色金属硫化矿中,其中最重要的载体矿物是闪锌矿,因此,大部分提铟的过程就是铟锌分离的过程[1]。

某冶炼厂原水中含铟0.915g/l,含锌34.83g/l,该厂进行铟锌萃取分离时采用的设备是传统的混合澄清槽,经多级逆流萃取后,铟和锌的萃取率分别为94.2%,66.4%。同一原水条件下,采用CWL-M系列离心萃取机进行了一系列单因素实验后,确定了离心萃取机进行铟锌萃取分离的最佳操作条件。最终经离心萃取机处理后,铟和锌的萃取率分别提高至95.7%,66.7%,同时,铟锌萃取分离的级数也比原来的混合澄清槽减少了2级。

3.2 铷铯萃取分离

铷铯具有非常好的延展性、导电性和导热性,同时还具有独特的光电效应,被广泛应用于电子仪器、医药、化工、新能源等各个领域。我国铷、铯资源丰富,主要储存在铯榴石、锂云母等矿石和盐湖卤水中[2]。铷通常是和铯伴生在一起的,除此以外,还经常与锂、钾、钠等元素共生,因此,铷铯的萃取分离是一个比较困难和复杂的过程。分离铷铯的方法主要有离子交换法、沉淀法、溶剂萃取法等,其中,溶剂萃取通常在常温或较低温度下进行, 能耗低, 特别适用于热敏性物质的分离, 而且易于实现大 规模连续化的生产。溶剂萃取法也是近年来研究较多、应用较广、进展较快的一种分离方法,而新型CWL-M系列高效离心萃取机的使用,又进一步加快了萃取法提取铷铯的发展进程。

矿石浸出液或卤水原液(以下统称为料液)与萃取剂按照一定相比进入萃取段,经过多级离心萃取后,将萃余液收集至余水储罐内,萃取后的负载有机相进入水洗段,经过多级离心水洗后,洗水流入余水储罐中,水洗后的负载有机相进入离心反萃段,反萃后得到的再生萃取剂进入萃取剂储罐中循环利用,洗水和余水混合后再次进入萃取段,反萃后的反水经进一步处理后作为反萃取剂循环使用。

某公司原液中含铷0.30g/l,铯43.6g/l,利用CWL50-M型离心萃取机进行小试后,单级铷的萃取率达到了95.8%,铯的萃取率达到了55.8%,基本与分液漏斗的单级萃取率持平。

3.3 稀土萃取

我国是稀土资源大国,也是稀土生产、稀土应用及稀土出口大国。稀土矿物为多元素共生矿物,各种稀土元素化学性质相近,相互间的分离系数不大,这就导致稀土分离流程长,分离级数多。萃取设备的选择对于稀土的分离至关重要。

我国稀土行业普遍采用混合澄清槽作为萃取设备,但混合澄清槽的占地面积和槽体存液量太大,造成一次性投资较大,尤其是萃取剂的投资成本太高。一般稀土萃取分离工厂一次投入的萃取剂费用要占工厂总投资的20% ~ 30% ,所占的比例相当大, 而且溶剂的损失占生产成本的比例也不小。而新型CWL-M系列离心萃取机的结构非常紧凑,占地面积小;在同一处理量条件下,新型离心萃取机填充设备所需的料液量约为混合澄清槽的1/7~1/8,大大节省了萃取剂一次投入成本;同时,新型离心萃取机的密闭性及分离效率都非常好,能够有效降低萃取剂损失量;另外,由于离心萃取机是依靠离心力实现两相分离的,分离效率比混合澄清槽要高得多。只有将新的稀土浓缩工艺与新型萃取装备结合起来,才能实现高效与绿色并行的生产模式,迎来稀土行业新的发展历程。

4. 结束语

湿法冶金作为冶金行业的一种重要冶炼技术被广泛应用于各种矿产资源开发中。然而,该技术在不断发展的过程中也带来了很多环境问题。近年来,我国乃至世界对环保和能源问题越来越重视,我国的湿法冶金想要在全球冶金行业长久地占据一席之地,除了要研究出节能环保的湿法冶金技术外,也要开发出一系列高效节能的冶金设备。而溶剂萃取是湿法冶金技术中重要的环节之一,其技术和装备的革新在湿法冶金整体工艺中也起着至关重要的作用。新型CWL-M系列离心萃取机不仅解决了传统厢式萃取设备占地面积大、自动化程度低、萃取剂一次投入费用高等问题,更重要的是在保证设备高效的同时实现了节能。随着湿法冶金技术的不断发展,新型萃取装备也在不断改进优化,其在湿法冶金中也将具有更为广泛的应用前景。

参考文献

[1] 林文军,刘全军.含铟锌渣浸出和萃取铟的研究[J].昆明理工大学学报,2006,31 (2):23-24.

[2] 王威,曹耀华,高照国,等.铷、铯分离提取技术研究进展[J].矿产保护与利用,2013,(4):54-58.

[3] 邓佐国,徐廷华.离子型稀土萃取分离工艺技术现状及发展方向[J].有色金属科学与工程,2012,3(4):20-23.